El curado tiene lugar inmediatamente después de la colocación y el acabado del concreto, e implica el mantenimiento de las condiciones deseadas de humedad y temperatura, tanto en profundidad como cerca de la superficie, durante largos períodos de tiempo.

El concreto curado adecuadamente tiene una cantidad adecuada de humedad para una hidratación continua y desarrollo de resistencia, estabilidad de volumen, resistencia a la congelación y descongelación, y resistencia a la abrasión y descamación.

El curado juega un papel importante en el desarrollo de la resistencia y la durabilidad del concreto.

¿Qué es el curado en la construcción de hormigón?

El curado es el proceso de mantener una proporción adecuada de agua y cemento y la temperatura en el concreto desde el momento en que se vierte el concreto y hasta que el concreto haya alcanzado las propiedades especificadas del diseño de la mezcla de concreto.

La duración del tiempo de curado adecuado depende de los siguientes factores:

- Proporciones de la mezcla

- Fuerza especificada

- Tamaño y forma del elemento de concreto.

- Condiciones climáticas ambientales

- Condiciones de exposición futuras

Las losas en el suelo (p. ej., aceras, aceras, estacionamientos, entradas de vehículos, pisos, revestimientos de canales) y concreto estructural (p. ej., tableros de puentes, pilares, columnas, vigas, losas, cimientos pequeños, muros vaciados en el lugar, muros de contención) requieren un período mínimo de curado de siete días para temperaturas ambiente superiores a 40 grados Fahrenheit.

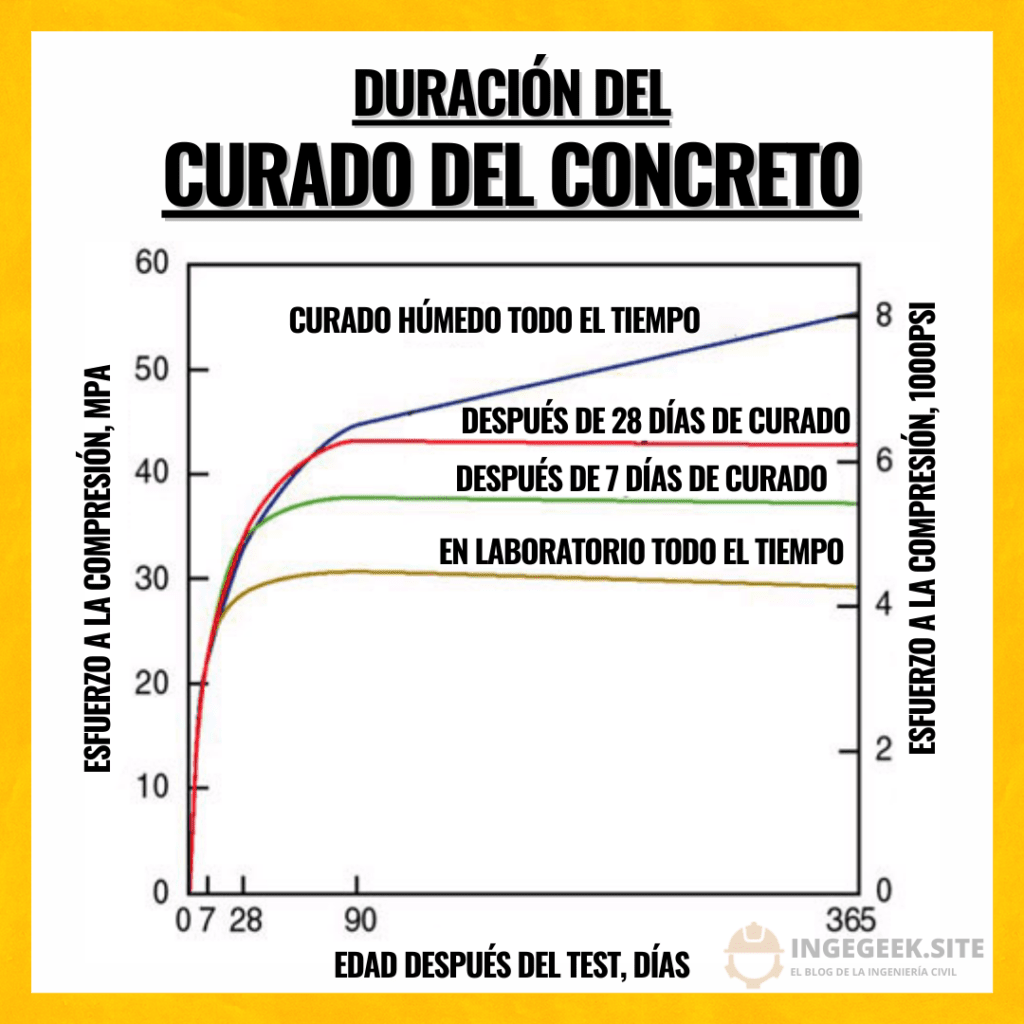

El curado de siete días especificado a menudo corresponde a aproximadamente el 70 por ciento de las resistencias a la compresión especificadas. El nivel de resistencia del 70 por ciento se puede alcanzar antes cuando el concreto se cura a temperaturas más altas o cuando se usan ciertas combinaciones de cemento/aditivos.

El Comité 301 del American Concrete Institute (ACI) recomienda un período de curado mínimo correspondiente al concreto que alcanza el 70 por ciento de la resistencia a la compresión especificada.

De manera similar, se puede necesitar más tiempo para diferentes combinaciones de materiales y/o temperaturas de curado más bajas. Por esta razón, el Comité ACI 308 recomienda los siguientes períodos mínimos de curado:

- Cemento ASTM C 150 Tipo I siete días

- Cemento ASTM C 150 Tipo II diez días

- Cemento ASTM C 150 Tipo III tres días

- Cemento ASTM C 150 Tipo IV o V 14 días

- Cementos ASTM C 595, C 845, C 1157 variable

Las temperaturas de curado más altas promueven una ganancia de resistencia temprana en el concreto, pero pueden disminuir su resistencia a los 28 días.

¿Por qué es necesario el curado del concreto?

La relación agua-cemento en el concreto es vital para una mezcla de concreto adecuada. Cuando ocurre la hidratación, esta reacción entre el cemento y el agua hace que se formen pequeños cristales. Si hay una falta o un exceso de agua en la mezcla, estos cristales no se forman correctamente y el concreto es incapaz de alcanzar la fuerza.

La falta de agua es el problema más frecuente debido a la evaporación del agua de sangrado de la superficie, especialmente en climas cálidos y áridos.

Imagina exprimir una esponja llena de agua. ¿Cómo evitas que el concreto pierda su agua de esta manera? Curación. Un curado inadecuado conducirá en última instancia a un hormigón débil que es más susceptible al agrietamiento, la abrasión y los efectos adversos.

Tres funciones principales del curado

1) Mantener el agua de mezcla en el concreto durante el proceso de endurecimiento temprano

Estanqueización e inmersión

La estanqueización se usa típicamente para curar superficies planas en trabajos más pequeños. Se debe tener cuidado de mantener la temperatura del agua de curado a no más de 20 grados Fahrenheit más fría que el concreto para evitar el agrietamiento debido a las tensiones térmicas.

La inmersión se utiliza principalmente en el laboratorio para curar probetas de hormigón.

Pulverización y nebulización

La pulverización y la nebulización se utilizan cuando la temperatura ambiente está muy por encima del punto de congelación y la humedad es baja. La nebulización puede minimizar el agrietamiento por contracción plástica hasta que el concreto alcance el fraguado final.

Revestimientos húmedos saturados

Los revestimientos húmedos saturados con agua deben usarse después de que el concreto se haya endurecido lo suficiente para evitar daños en la superficie. Deben mantenerse constantemente húmedos.

Encofrados dejados en su lugar

Los encofrados que se dejan en su lugar por lo general brindan una protección satisfactoria contra la pérdida de humedad para las superficies de concreto encofrado. Los encofrados generalmente se dejan en su lugar mientras lo permita el cronograma de construcción.

Si las formas están hechas de madera, deben mantenerse húmedas, especialmente durante el clima cálido y seco.

2) Reducir la pérdida de agua de amasado de la superficie del hormigón.

Cubrir el concreto con papel impermeable o láminas de plástico

El papel impermeable y las láminas de plástico se pueden aplicar sobre concreto completamente humedecido. La superficie de concreto debe ser lo suficientemente dura para evitar daños en la superficie por las actividades de colocación.

Aplicación de compuestos de curado que forman membranas

Los compuestos de curado que forman membranas se usan para retardar o reducir la evaporación de la humedad del concreto. Pueden ser transparentes o translúcidos y pigmentados de blanco. Los compuestos de pigmento blanco se recomiendan para condiciones climáticas cálidas y soleadas para reflejar la radiación solar. Los compuestos de curado deben aplicarse inmediatamente después del acabado final. El compuesto de curado deberá cumplir con ASTM C309 o ASTM C1315.

3) Acelerar la ganancia de fuerza usando calor y humedad adicional

Vapor vivo

El vapor vivo a presión atmosférica y el vapor a alta presión en autoclaves son los dos métodos de curado con vapor. La temperatura del vapor para vapor vivo a presión atmosférica debe mantenerse a unos 140 grados Fahrenheit o menos hasta que se logre la resistencia del concreto deseada.

Serpentines calefactores

Los serpentines calefactores se suelen utilizar como elementos empotrados cerca de la superficie de los elementos de hormigón. Su propósito es proteger el concreto de la congelación durante el hormigonado en climas fríos.

Encofrados o almohadillas con calentamiento eléctrico

Los encofrados o almohadillas con calentamiento eléctrico son utilizados principalmente por los productores de hormigón prefabricado.

Mantas de hormigón

Las mantas aislantes de hormigón se utilizan para cubrir y aislar superficies de hormigón sujetas a temperaturas bajo cero durante el período de curado. El concreto debe ser lo suficientemente duro para evitar daños en la superficie cuando se cubra con mantas de concreto.

Otras formas de curado incluyen el curado húmedo interno con agregados livianos o partículas de polímero absorbente.

Curado de probetas de hormigón

El curado de los especímenes de ensayo de hormigón suele ser diferente del hormigón colocado durante la construcción. La Sociedad Estadounidense para Pruebas y Materiales (ASTM) ha desarrollado dos estándares para fabricar y curar especímenes de concreto. ASTM C192 está diseñado para muestras de laboratorio, mientras que ASTM C31 está diseñado para muestras de campo.

Ambos documentos proporcionan requisitos estandarizados para fabricar, curar, proteger y transportar especímenes de prueba de concreto en condiciones de campo o laboratorio, respectivamente.

ASTM C192 proporciona procedimientos para la evaluación de diferentes mezclas en condiciones de laboratorio. Suele utilizarse en la etapa inicial del proyecto, o con fines de investigación.

ASTM C31 se usa para pruebas de aceptación y también se puede usar como una herramienta de decisión para la eliminación de encofrados o apuntalamientos. Dependiendo de su propósito previsto, la norma define dos regímenes de curado: curado estándar para pruebas de aceptación y curado en campo para remoción de encofrado/apuntalamiento.

La variación en el curado estándar de los especímenes de prueba puede afectar dramáticamente las propiedades del concreto medido. De acuerdo con la Asociación Nacional de Concreto Premezclado (NRMCA), la resistencia del concreto curado al aire durante un día seguido de 27 días de curado en húmedo será aproximadamente un 8 por ciento más baja que la del concreto curado en húmedo durante todo el período.

La reducción de la resistencia es del 11 por ciento y del 18 por ciento para especímenes de concreto inicialmente curados al aire durante tres días y siete días, respectivamente. Para las mismas combinaciones de curado con aire/humedad, pero con una temperatura de curado con aire de 100 grados Fahrenheit, la resistencia a los 28 días será aproximadamente un 11 %, 22 % y 26 % menor, respectivamente.